メカナムホイールの特徴と使用例―AGVや重量物の搬送装置に自在な動きを

メカナムホイールは特殊な構造により、前後左右だけでなく真横や斜め方向にも自在に移動できるホイールです。これを生産現場で活躍する搬送装置に組み込むことで、さまざまなメリットが生まれます。本記事では、メカナムホイールの原理や特徴、使用例をご紹介します。

メカナムホイールとは?基本と仕組み

「駆動」をするためのホイールにはさまざまな種類があり、そのなかには「全方向移動車輪」と呼ばれるものがあります。これはあらゆる方向に移動できる車輪で、メカナムホイールはこの全方向移動車輪の一種です。

メカナムホイールの構造と機能

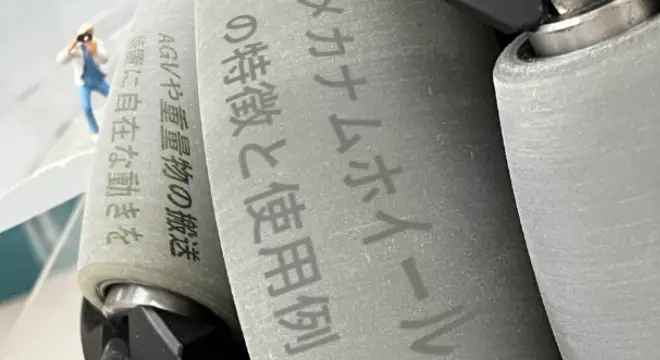

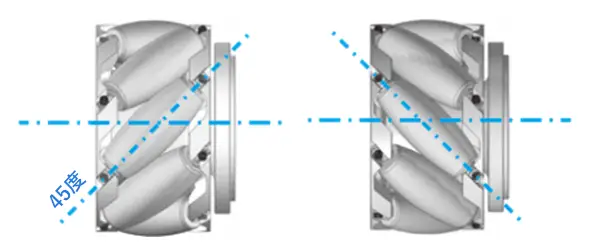

メカナムホイールは、ホイールの外周を樽型のローラーで覆うことによって成り立っています。この樽型のローラーは「バレル」と呼び、車軸に対して45度傾いて設置されています。基本的にメカナムホイールは四輪1セットで機能し、四輪が車体の四隅に取り付けられます。各バレルの向きは左右対称または前後対称に設置されます。このように、傾いて取り付けられたバレルと車輪が対称に設置され、それぞれが独立して制御されることで、全方向への移動が可能となります。

メカナムホイールの動作原理

メカナムホイールでは、バレルが車軸に対して45度の傾きを持って取り付けられているため、全方向への移動が可能です。ホイールが回転する際、バレルは転がらず、ホイールが通常の車輪のように機能します。一方、ホイールが停止している状態でも、バレルの回転によって車体を移動させることができます。この仕組みにより、各ホイールの回転方向や速度を独立して制御することで、搬送装置は全方向への移動を実現します。

オムニホイールとの違いについて

全方向移動車輪には、「オムニホイール」もあります。オムニホイールはホイールの外周に、回転方向に対して垂直に回転するローラーが複数取り付けられています。

オムニホイールもメカナムホイール同様、ローラーには駆動力はありませんが、構造上ローラーが途切れている部分ができてしまうという特徴があります。そのため、一般的にはオムニホイールを互い違いに重ねて使用されます。

オムニホイールは、車体に対して45度の角度で取り付けられ、それぞれのホイールの回転方向と回転速度を制御することで、全方向への移動が可能になります。オムニホイールは全方向への移動特性が均一で、旋回効率が高いという利点がありますが、斜め方向への移動において効率が低下し、全方向の移動に対してもトラクションが低下するという課題があります。

一方、メカナムホイールは前後進において滑りが発生せず、前後方向の走行に安定した駆動力を発揮できます。また、車軸を一般的な自動車と同じように配置することができるため、構造を単純化しやすいという特長があります。斜めにホイールを取り付けるオムニホイールより、車体内部空間を広く確保でき、バッテリーや制御機器を多く配置できることにも繋がります。

メカナムホイールの利点と課題

メカナムホイールの構造と動作原理をお話ししましたので、次にその利点と課題に目を向けてみましょう。このホイールは、他の駆動方式にはない独自の特徴を備えていますが、それがどのようなメリットをもたらすのか、そして導入に際して直面する課題は何なのかを見ていくことで、メカナムホイールの実際の活用シーンがより明確になるでしょう。

メカナムホイールの利点

全方向に移動できる特性

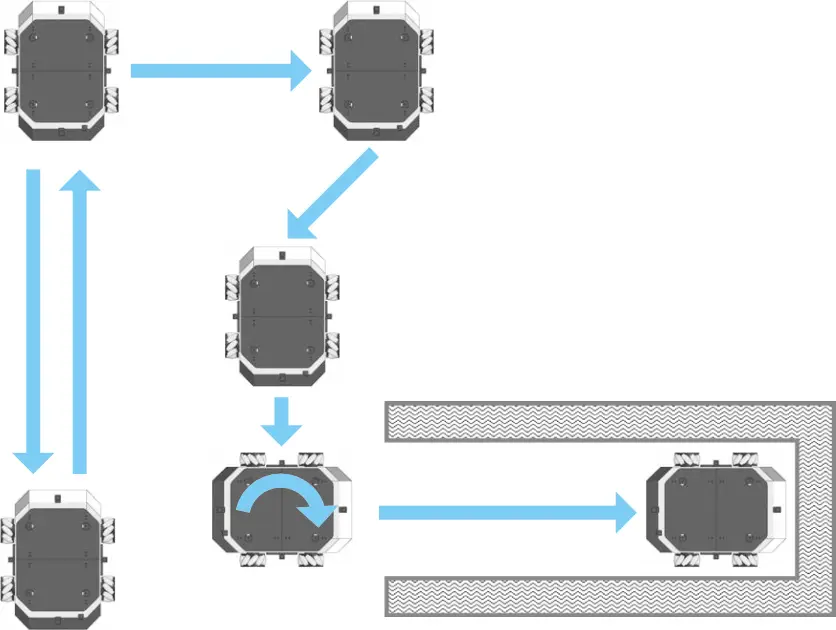

メカナムホイールは、四輪それぞれの回転方向や回転速度を制御することで、あらゆる方向への移動が可能です。この特性により、車体の向きを変えることなく全方向に移動できます。通常の操舵機構を持つ自動車では実現できない動きも可能になり、狭いスペースで高い機動性を発揮します。障害物を避ける際にも、車体の向きを変えることなく最小限の軌道で進むことができます。

その場での旋回が可能

メカナムホイールは、車体の中心を軸としてその場で旋回が可能です。駆動輪や操舵輪が分かれている機構と異なり、小半径での旋回ができます。また、内輪差・外輪差がないため、方向転換や曲がり角の進行においても余分な旋回範囲を必要としません。

メカナムホイールの課題

一方で、メカナムホイールの特性には課題も存在します。これらの課題を理解することで、より効果的にメカナムホイールを活用するための道筋が見えてきます。以下に、メカナムホイールの主な課題を挙げてみましょう。

悪路での性能の限界

メカナムホイールの全方向移動を可能にするには、基本的に四輪すべてが接地している必要があります。そのため、段差や凹凸のある路面には不向きで、平たんな路面が整備されている場所など、使用する路面条件が限定されます。

各車輪の独立制御の難しさ

メカナムホイールは、四輪それぞれが独立した動きをすることを前提としています。そのため、回転方向や回転速度が制御可能なモータが車輪ごとに必要です。結果、四輪それぞれにモータ、減速機、メカナムホイール軸受などが必要で、単純な固定式車輪や、よりシンプルな動力機構と比較すると、部品点数が多くなります。これにより、全体のサイズが大きくなりやすく、設計や組み立てにかかる工数も増加するすることがあります。

車輪が大きい

一般的にメカナムホイールは、ソリッドタイヤと比較すると分厚くサイズも大きくなります。これは、バレルを樽型の形状にするために一定の幅を持たせなければならないためです。このため、車体も大きくなりがちです。

メカナムホイールの課題に対する解決策

これらの課題に対して、いくつかの解決策が考えられます。

平坦な路面での使用を考える

メカナムホイールは、基本的に平坦な路面での使用が推奨されます。具体的な解決策としては、以下の方法が考えられます。

・使用箇所の選定: 工場や倉庫など、整備された路面条件が整いやすい場所を選ぶことで、問題を軽減できます。

・サスペンションの装備:多少の段差や凹凸があっても、サスペンションを装備することで安定した運用が可能になります。

モータや減速機の統合による簡素化

メカナムホイールは、独立した動きをするため、各車輪にモータや減速機が必要です。この課題に対する解決策としては、以下があります。

・コンパクトな設計: 各部品をできるだけコンパクトに設計し、全体のサイズを抑えることで、車体の幅を縮小できます。

・統合型システムの利用:モータや減速機を統合したシステムを利用することで、部品点数を減らし、設計を簡素化できます。

効率的なレイアウトと軽量化の工夫

メカナムホイールは、設計において車体全体のサイズが大きくなりがちです。この課題に対しては、以下の解決策があります。

・効率的なレイアウト: 車体内部の部品配置を工夫し、効率的にスペースを使用することで、全体のサイズをコンパクトに保つことができます。

・軽量材料の使用: 軽量で強度のある材料を使用することで、全体の重さを減らし、サイズを縮小することが可能です。

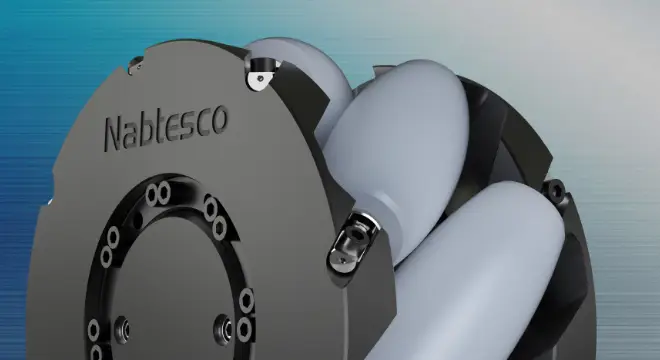

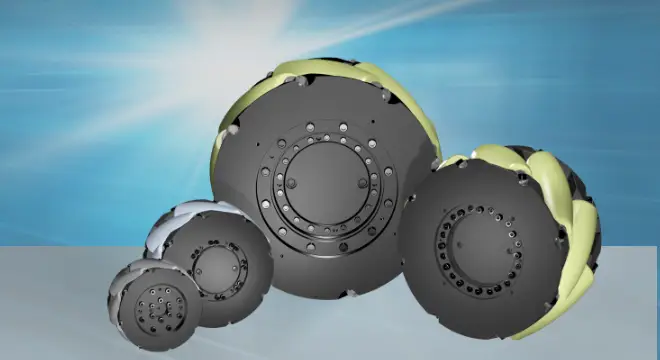

メカナムホイールの課題に対して、ナブテスコのメカナム駆動ユニットRVWは、効果的な解決策を提供します。RVWは、メカナムホイール内に減速機を配置するインホイール構造を採用しており、これによって駆動ユニットをコンパクトに保つことができます。また、高容量主軸受を内蔵した精密減速機を搭載しているため、耐ラジアル荷重を高め、安定した運用を実現します。このような特性により、AGVや重量物の搬送装置において、柔軟かつ効率的な動きを実現することが可能になります。さらに詳しい情報は、ナブテスコのメカナム駆動ユニットRVWのページをご覧ください。

【関連ページ】RVWで全方位駆動を実現!AGVの新たな可能性とメリット

メカナムホイールの応用事例

メカナムホイールの利点と課題を踏まえた上で、実際にどのような場面でその技術が活用されているのかを見ていきましょう。メカナムホイールは、その全方向移動機能によって、従来のホイールでは困難だった場面での解決策として採用されることが増えています。ここでは、さまざまな業界における実際の導入事例を通じて、このホイールの可能性と現場での有効性を確認してみます。

工場内のレイアウト変更を行う大型台車

メカナムホイールを搭載した大型台車は、工場内での機械や設備の移動や配置変更に活用されています。従来の車輪では実現が難しい斜め方向への移動が可能なため、狭いスペースや複雑なレイアウトの中でもスムーズに移動することができます。また、各車輪が独立して動くことで、複雑な動きや旋回が容易に行えるため、正確な位置決めや微調整が可能となります。これにより、効率的なレイアウト変更が行えます。

重量物搬送AMR

メカナムホイールを搭載したAMR(自動走行搬送ロボット)は、工場内での重量物の搬送に活用されています。搬送経路を自律的に選択し、障害物を避けながら狭い通路や複雑な経路でも効率的に搬送作業を行うことができます。これにより、生産ラインの効率化や作業員の負担軽減に貢献しています。

大型設備組み立て自動式リフト

大型設備の組み立て作業において、設備の部品や機器を移動させる際にメカナムホイールを備えた自動式リフトが使用されることがあります。また、据え付け作業にも活用されます。狭いスペースや複雑な工場内での移動や作業が容易に行え、設備の正確な位置合わせや組み立て作業を効率的に行うことが可能となり、作業時間の短縮や作業精度の向上が見込まれます。

自動式ハンドリングロボット

狭いスペースや複雑な経路でもスムーズに移動し、物品のピッキングや配置作業を高速かつ正確に行うことが可能です。これにより、作業効率の向上や作業環境の改善が期待されます。

これらの用途ではいずれも、狭い空間をスムーズに移動できる点や、安全性の高さと作業速度の速さ、正確な位置決めが可能な点などといった、メカナムホイールの利点が生かされています。

これらの事例は、こちらの動画でもご紹介しておりますのでご覧ください。

【関連動画】メカナム駆動ユニットRVW活用例のご紹介|You Tube

メカナム駆動ユニットRVWの採用事例

物流業界では、人手不足が深刻な課題となっています。特にフォークリフトでのトラックへの積み下ろし作業は、省人化が難しい工程のひとつです。この課題を解決するために、無人フォークリフトの開発が進められており、その駆動部にナブテスコのメカナムホイールメカナム駆動ユニットRVWが採用された事例を紹介します。

無人フォークリフトに求められるのは、通常のフォークリフトに近い生産性を維持しつつ、自動化を実現することです。そのためには、高い機動力と耐荷重性のある駆動部が不可欠となります。

無人フォークリフト「Auto Lift」の開発に取り組む坂井電機様では、こういった課題を解決できる駆動部として、メカナムホイールに注目されました。

しかし、必要とされるのは1輪当たり1.5~2.0トン以上のラジアル荷重を支持できるメカナムホイールです。また、車体の全幅はパレットと同程度の1200mm以下に抑える必要があるため、コンパクトな駆動部が求められます。

そこで採用されたのが、ナブテスコのRVWです。RVWのインホイール構造により、駆動ユニットが簡素化されます。また、高容量主軸受内蔵の精密減速機RV™を使用することで、高い耐ラジアル荷重を実現。これにより、モータと車体間の軸受けが不要になり、設計の自由度が向上しました。

ナブテスコのRVWは、無人フォークリフトの実現に貢献し、トラックへの積み下ろし作業の自動化と生産性向上の両立に寄与しています。

坂井電機様の無人フォークリフト「Auto Lift」についてはこちらの動画でもご紹介しております。

【RVW導入事例】坂井電機様 Auto Lift|You Tube

メカナムホイール搭載の搬送装置で現場の省力化と効率化を

特殊な構造によって自在に移動できるメカナムホイールの特徴と、活用例についてご紹介しました。

メカナムホイールを搭載したAGVやハンドリングロボットの導入により、生産現場の省力化と効率化が促進され、デジタルトランスフォーメーション(DX)の実現に貢献します。また、ニーズに対する柔軟な生産ラインの構築にも、高耐荷重の減速機を組み込んだメカナムホイール搭載車が役立ちます。

ナブテスコ精機カンパニーでは、精密減速機RV™を内部に配置したメカナムホイール駆動ユニット「RVWシリーズ」をご用意しております。生産現場に適した完成品のメカナム台車やAGVのご提案も可能です。メカナムホイール搭載のAGVや搬送装置について、お気軽にご相談ください。