省人化の実現方法とは―省力化との違いや有効な手段をご紹介

製造業では、効率化と生産性向上のために省人化が大きな課題となるのではないでしょうか。この省人化とはどういった意味を持つものか、省人化の概要とその効果、有効な進め方についてご紹介します。

省人化とFAの進化と歴史

製造業の発展は、省人化を進めてきた歴史とも深いかかわりがあります。

そこで省人化がどのように進んできたのかを見てみましょう。

省人化とFA

省人化は、製造業において効率化を考えるときに必ずと言っていいほど出てくる言葉です。製造現場や製造ラインの工程や、作業にかかわる人を少なくすることで、全体の生産性向上を目的としています。

省人化と効率化、生産性向上を考えるとき、自動化技術を避けて通ることはできません。この製造業の自動化技術のことを、ファクトリーオートメーション、略してFAといい、生産工程自動化のためのプロセスやそこで使用するシステムを表します。

FAは、従来、人の手によって行われていた作業を機械によって行い、省人化することを目的としています。FAを進めるということは、省人化を進めることに辿り着くのです。

FAによる省人化の進歩

ではここで、国内の製造業がFAを進めてきた経緯を見ながら、それによってどのように省人化という考え方が生まれたのかを振り返ってみましょう。

国内のFAは戦後まもなく意識されはじめました。1950年代に製鉄関連企業から広まり、自動化によって生産効率が向上すると鋼材料が大量に供給できるようになります。これにより多くの産業において大量生産が可能になりました。

1960年代にはICが登場し、工作機械に組み込まれることで産業用ロボットの誕生へと続いていきます。この頃には自動車産業界において省人化という考え方が生まれています。1970年から1980年は、機器のデジタル化が進み、生産設備ではコンピューターによる高精度制御が実現されました。この技術は1990年代には産業用コンピューターへと進化しマルチタスク化が進みます。

近年では、ITという概念が脚光を浴び、特に2000年以降はネットワークと制御が結びついた新時代のFAへと変化していきます。ここから第4次産業革命とも呼ばれる、現代のIoTとFAが融合する時代に至っています。

このように、FAの発展とともに省人化も進んできました。自動化を進めることで省人化が達成され、より生産性の高い業務の創出につなげるという考えです。それにより、国内の製造業は生産が合理化され今日の高効率大量生産を可能にしているのです。

省人化と省力化の違い

省人化とともによく使われる言葉として省力化という言葉もあります。この二つの言葉はどのような点に違いがあるのでしょうか。

省人化は、生産ラインでの生産量を維持しながら作業者の数を減らすことを意味します。一方、省力化とは1人あたりの作業負担を減らすことです。つまり、目的としているものが異なっているのです。

例えば、省力化に取り組んだ結果、生産ラインにおけるある工程の作業負担を90%減らすことに成功したとします。しかし、その工程そのものが欠かすことができないものである場合、たとえ10%の作業負担しかない工程であっても、その工程を担当する人員を無くしてしまうことはできません。もちろん、その削減された労力を使って別の作業を行なってもらい、そのラインの作業者全体の負担を緩和することにつながるという効果は期待できますが、その結果がすぐには収益に結びつかない場合もあります。

しかし、省力化をさらに進め、生産ラインに欠かせない特定の工程そのものを完全に自動化することができれば、その工程を担当していた人員を完全に別の作業に移動させることができ、省人化へとつながります。

このように、省力化を積み重ねて省人化を進めていくのも効率化とコストダウンにおいて有効な手段です。

省人化によるメリットと注意点

それでは、省人化によってどのようなメリットが生まれるのか、どういった点に注意が必要なのかを見てみましょう。

省人化のメリット

省人化を進めることで次のようなメリットが生まれます。

収益向上

省力化によってその製造ラインの人員を削減することでコストが削減されます。また、人員の余裕が生まれることで柔軟性の高い生産体制の構築が可能になります。

製造ラインを自動化し、人員を別の部所へ移動させることで、より創出性の大きな業務に就くことができ会社全体の生産性向上にもつながります。

標準化と品質の安定

省力化機械の導入により、人為的ミスが防止されます。また、人の手による作業や、人の目による検査では生じてしまうバラツキも減らすことができます。これにより、作業の標準化と品質安定化につながります。

人手不足の解消

省力化という考え方が生まれた頃には、従業員不足に悩まされることは少なく、あまり注目されなかったメリットです。

しかし、近年では製造業のなり手不足が表面化し、危惧されています。今後も労働力不足が深刻化すると予測されるなかで、労働力不足解消に欠かすことのできない対策として省力化の効果が注目されています。

省人化を進めるうえでの注意点

一方で、以下のように省人化を進めるうえで注意しなければならないこと、課題となることもあります。

目的の明確化が必要

やみくもに省人化を掲げて進めようとしても、目的が明確になっていなければ効果は上がりにくく、その効果測定もできません。どの工程のどの作業に課題があり、省人化によってどのような解決法が見いだせるのかといった、目的を明確にして取り組むことが重要です。

また、実際の効果を数値化して目標を設定し、定期的に測定することで的を絞った省人化の取り組みを進めることができます。

導入コストの検討

省人化を推し進めるためには、機械による自動化が欠かせません。しかし、そういった自動化の機械は導入コストがかかるため、効果とのバランスが重要です。十分な費用対効果が得られるかの検討が必要です。

管理者とオペレーターの教育

省人化に直結する自動化機械は、導入して終わりではなく、その後の運用や保守管理のことも考えなければなりません。保守管理や操作の方法を標準化し、教育する必要があります。

省人化を成功させるために有効なプロセス

省人化は目的が明確でないまま進めると効果が上がらず、徹底した作業分析から省人化を進めることが成功への近道となることは述べました。では省人化を成功させるためには、どのようなプロセスが必要でしょうか。

ムダの洗い出し

製造工程のどの部分に課題があり、省人化の可能性があるのかを探し出すため、作業を分解して評価していきます。工程ごとに、必要のない作業、負荷の大きい作業、自動化できそうな作業を洗い出します。

標準化の促進

作業方法や使用する道具が標準化されていなければ、作業者によって負荷が異なり省力化も省人化も進みません。作業の標準を定め、手順を整備し教育も進めながら属人化を解消します。

作業の平準化とライン見直し

1人あたりの作業負荷を数値化して平準化していきます。負荷が110%となっている作業と90%の作業があれば、10%を移動できるように工夫します。

また、ラインのレイアウト見直しも含めて、3人でしていた仕事を2人でできるよう組み合わせるといった工夫も必要です。

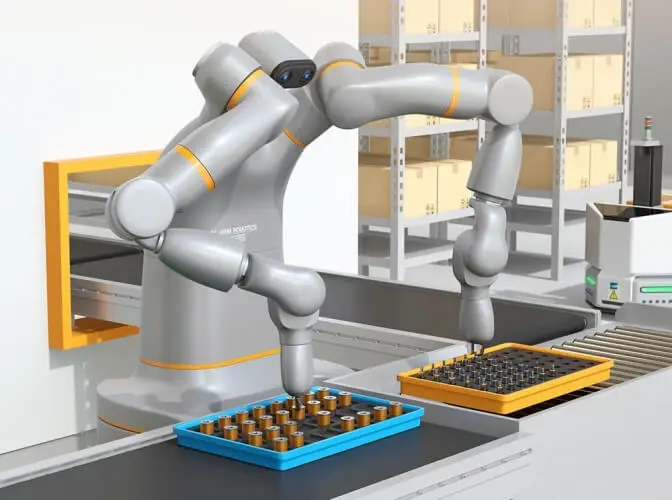

自動化機械の導入

IoTやAIの技術が進歩し、産業機器や産業ロボットは高度な制御が可能になっています。人でなければできなかった判断や、複雑な動きをも実現できます。

こういった最新の自動化機械は、省力化に大きな効果をもたらします。これまで自動化機械によって省力化に取り組んでいた場合でも、機械の更新や導入箇所の変更も含め検討してみることでさらなる省力化効果につながる可能性があります。

これからの産業に欠かすことのできない省人化

自動化を進めるうえでその目的の一つとなる省人化について、意味や効果、進め方などを解説しました。

製造業や物流業界では人手不足が深刻化しています。少子高齢化による労働力人口の減少もさらに進むと考えられています。こういった状況もあり、あらゆる産業において省人化は重要度が高くなっていると言えるでしょう。

省人化を進めるうえで、自動化は切り離すことのできない解決策の一つです。現状の作業の課題に対し、有効な自動化機械はどういったものかを検討したときに、ナブテスコ技術、ソリューションなど、お手伝いできることがあるのではと考えています。

ナブテスコ株式会社は、製造業の現場での省人化に欠かせない産業用ロボットの要となる精密減速機では30年以上の実績を有し、世界シェアの60%を誇っています。生産現場の省人化にお困りの方は、一度ぜひ当社にご相談ください。

参考:

トヨタ自動車75年史 第2部 第1章 第4節 第4項 トヨタ生産方式の構築と展開|トヨタ企業サイト