精密減速機RV™の歴史

世界の先端産業を幅広くサポートする精密減速機RV™

産業用ロボットの関節に使われ、緻密な動作を実現すると同時に力強さを支える要の部分、精密減速機RV™。 ナブテスコはこの分野で30年以上の実績を有し、累計1,200万台(2023年4月時点)の出荷を達成。高い世界シェアを持っています。 現在では産業用ロボットのみならず、工作機械やFPD製造装置、半導体製造装置などの分野へと用途領域を着実に拡大しています。

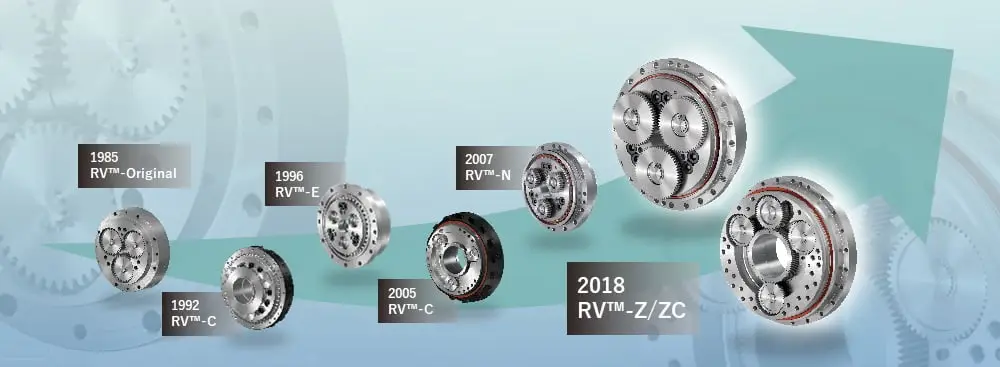

進化の歴史

精密減速機RV™の原点は1980年、建設機器のパワーショベルの油圧走行モータ開発に遡ります。

これまでの遊星差動方式によるGM型の縮小から、全く違う機構の減速機RV(後に商標名:VIGO DRIVE)が開発されたのが始まりです。

建設機械の過酷な用途に耐え得るよう、耐久性を主眼に設計された減速機RVは、ピン歯車の内歯とトロコイド歯車の外歯による偏心揺動型減速機構、それに平歯車を組み合わせたもので、同時噛み合い数が多く衝撃に強い減速機でした。

同じころ、日本のロボット産業は「ロボット普及元年」で急速な成長をみせていました。しかし、急速な成長に追いつけない技術問題も浮上し始めたころでもあったのです。ティーチング中の衝突による減速機破損、ロボット動作時の振動によるブレ解消など、機械要素の一つである減速機もパフォーマンスの向上が求められていました。

そこで、衝撃に強い減速機構の減速機RVは、産業用ロボットが抱える課題解決に寄与できるのではと、精密化への開発が始まったのです。

産業用ロボットでは高い位置決めが求められるため、バックラッシ、回転振動を生じさせないことが重要です。

減速機が歯車で構成される以上、それらは非常に困難なことでした。しかし開発から5年の1985年、プラノセントリック方式を採用することで高精度化に成功し、精密減速機RV™は誕生しました。(精密減速機RV™の動作原理についてはコチラ)

その後も、ロボットの組立て性向上、コンパクト化への貢献を目指し、主軸受内蔵のRV™-A、中空構造のRV™-Cなどコンポーネント開発は続きます。更に、精度に重きを置いたRV™に対して、3倍を超える高速回転に特化したGH-P/Sを開発。 2002年からは、減速機の組付け工数削減にむけてギヤヘッドの開発を開始、近年ではコンポーネントの新機種RV™-Zの開発や、精密減速機RV™をベースとしたユニット製品の開発と、ナブテスコはお客様のご要望をカタチにすることに自信と誇りを持ち、時代のニーズを取り込んだ様々な製品の開発を続けてまいりました。

≪関連記事≫ 減速機とは―仕組みと用途、現代産業に欠かせない重要な役割を解説

コンポーネント の歩み

【1985年】精密減速機RV™

低振動・高剛性の実現により、ロボット性能の信頼性を向上。

【1988年】精密減速機RV™-A

外部荷重を支持できる主軸受を組み込み。必要構成部品点数、取付け工数の削減に貢献。

【1992年】精密減速機RV™-C

ロボット本体を支持できる大容量主軸受を内蔵した、中空形状の製品を開発。

ケーブルを中空部分に通すことで、ロボット本体の大幅なスリム化・軽量化を実現。

【1996年】精密減速機RV™-E

形状はそのままに主軸受容量が大幅アップ。

位置決め精度の向上によってロボットの動作速度向上に貢献、ロングセラーモデルに。

【2007年】精密減速機RV™-N

A/Eシリーズの出力密度を高め、40%軽量化。ロボットのさらなるスリム化に貢献、

生産ラインのコンパクト化に繋げたベストセラーモデル。

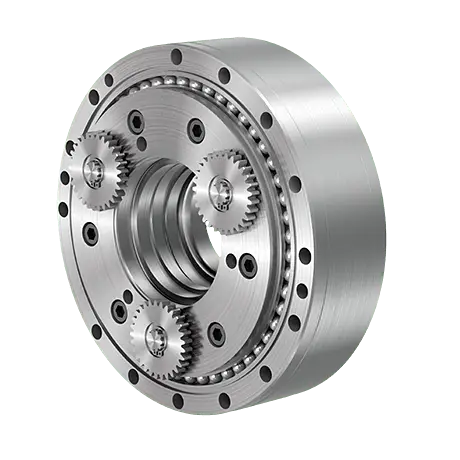

【2018年】精密減速機RV™-Z

各部品の形状最適化によって、Nシリーズのサイズ感をそのままに高い剛性を実現。

ロボットの多用途化・サイクルタイム削減に貢献。

ギヤヘッドシリーズの誕生

【1993年】GHシリーズ (GH-P / GH-S)

高速回転・耐衝撃性向上でサイクルタイム短縮に貢献。

【2002年】RDシリーズ

精密減速機RV™にフランジ・モータ締結部品の取付け。

グリース封入、各社モータ対応、簡単取付けにより設計工数・取付け工数削減。

【2006年】RAシリーズ (RA-A / RA-C)

工作機械向けギヤヘッド製品。高精度割出、ケース回転での対応可能。

マシニングセンタのATCマガジン、ATCアームなどに最適設計。

【2007年】RSシリーズ

インデックステーブル向けギヤヘッド。伝達部を一体にすることで、減速機の取付けを低床化。

【2012年】RD2シリーズ (RDS-E / RDS-C / RDR-E / RDR-C / RDP-E / RDP-C)

精密減速機RV™ギヤヘッドRDに直交入力、プーリー入力をラインナップに追加。

設計の自由度を大幅に向上。

【2017年】RHフットタイプシリーズ

設備設計に配慮した取付け用タップと通し穴を用意し、設計・製作工数の削減。

ソリューション提案への挑戦

ナブテスコは、ユーザが抱える様々な課題解決のため、『プロダクトアウト』と『マーケットイン』両方の起点を大切にしてきました。

我々の持つ技術・知見は、減速機という一機械要素の提供だけではなく、減速機だからこそ解決できる何かがあるはず。

ユーザの持つ課題はもちろん、様々な市場での潜在的な問題は何かを常に考えてきました。

設計が難しい、組立不具合にお困りのユーザに、『簡単設計・簡単組立』のコンセプトで精密減速機RV™とサーボモータをコンパクトに融合した『ALL in ONE』製品のアクチュエータ開発。『設計・製作・組立の工数削減』のためにギヤヘッドのラインナップ展開。今後も進むであろう工場の自動化・省人化に向けて、高精度・高出力を誇る精密減速機RV™だからこそお手伝いできるユニット製品の開発に取り組んでいます。

【2015年】サーボモータ組込済みアクチュエータ AFシリーズ

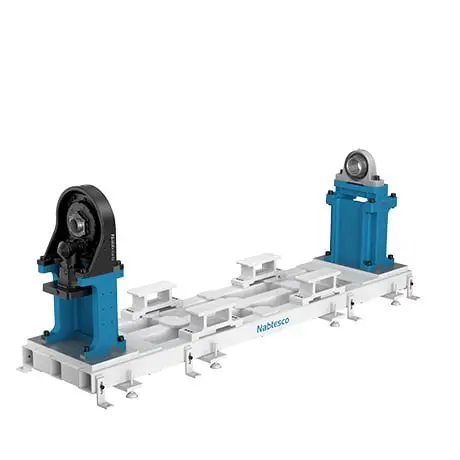

【2018年】ポジショナーユニットRVP®シリーズ

【2018年】AGV駆動ユニットRVW®シリーズ

製品一覧

コンポーネント

| Cシリーズ | Eシリーズ | Nシリーズ | Zシリーズ | |

|---|---|---|---|---|

|

|

|

|

|

| 特長 | 配線・配管取回し向上中空構造高荷重支持 | ロングセラーモデル中実構造扁平 | スタンダードモデル中実構造コンパクト軽量 | 選べる減速機構造・中実構造(Z) ・中空構造(ZC)モーメント剛性向上ねじり剛性向上 |

| 入力方式 | センタギヤ+インプットギヤ | インプットギヤ | インプットギヤ | インプットギヤ |

| バックラッシ | 1分以内 | |||

| ロストモーション | 1分以内 | |||

| 主軸受け | 内蔵 | |||

| グリスの封入 | お客様にて封入 | |||

| 定格トルク領域 (N-m) |

98-11,760 | 58-14,700 | 245-28,000 | 265-9,000 |

| 種類 | 標準13型式 | 標準8型式 | 標準12型式 | 標準13型式(Z)/標準3型式(ZC) |

ギヤヘッド

| GHシリーズ | RD2シリーズ | RAシリーズ | RSシリーズ | RH フットタイプ |

RH 高出力対応タイプ |

|

|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

| 特長 | 高速対応サイクルタイム短縮耐衝撃性向上 | 選べる入力方式・ストレート ・直交 ・プーリ選べる減速機構造・中実構造(E) ・中空構造(C) |

選べる 回転タイプ・シャフト回転 ・ケース回転 |

テーブルタイプ直交入力MAX9トンまで積載化 | 扁平化中空構造脚付き構造BBQポジショナー に簡単取付け |

高出力トルク選べる減速機構造・中実構造(RH-N) ・中空構造(RH-C) |

| バックラッシ | 6分以内 (GH100のみ10分) |

1分以内 (一部機種を除く) |

1分以内 | 1分以内 (一部機種を除く) |

1分以内 | 1分以内 |

| ロストモーション | 6分以内 (GH100のみ10分) |

1分以内 (一部機種を除く) |

1分以内 | 1分以内 (一部機種を除く) |

1分以内 | 1分以内 |

| 主軸受け | 内蔵 | |||||

| グリスの封入 | 封入済み | |||||

| 定格トルク領域 (N-m) |

69-980 | 58-3136 | 80-171 | 490-8,820 | 1,470-3,136 | 4,900-8,820 |

| 種類 | 5型式 | 12型式 131種類 |

8型式 | 7型式 | 2型式 | 3型式 |

アクチュエータ / ユニット製品

| AFシリーズ | RVP-A | RVP-B | RVP-C | RVWシリーズ | |

|---|---|---|---|---|---|

|

|

|

|

|

|

| 特長 | アクチュエータ選べる減速機構造・中実構造(AF-N) ・中空構造(AF-C)駆動部一体 |

2軸ポジショナー ユニット許容耐荷重 500㎏メカストッパー 標準装備 |

BBQポジショナー ユニット許容耐荷重 1,000-1,600㎏組立・調整不要 |

ターンテーブル ユニット許容耐荷重 4,000㎏傾倒機構付き |

AGVユニット許容耐荷重/輪 1,960-24,500N対応インホイール構造全方向移動 |